随着我国“碳达峰”“碳中和”战略目标的制定,一些诸如遏制高能耗、高排放的产业发展政策也相应出台,农林剩余物热解气化供热产业将成为今后的重要热量来源之一。我国具有丰富的竹子资源,竹子具有生长周期短、可再生、零碳排放、加工制品用途广泛等特点。我国每年产生大量的竹加工剩余物,利用竹加工剩余物来热解气化供热发电,不仅可以提供热能和电能,同时副产物竹炭可以深加工制备高吸附性能的竹活性炭,从而使整个工艺过程能够实现负碳排放的目标。吴奥以竹炭为原料,在水蒸气流量15 ml/h、活化温度800 °c、活化时间90 min的条件下,制得比表面积为1 077 m2/g的活性炭应伟军等以刺竹炭为原料,采用水蒸气活化法制备活性炭,当活化温度为840 °c、活化时间为 120 min时,刺竹活性炭得率为48.5%,同时具有良好的吸附性能,碘吸附值为1 141.56 mg/g,亚甲基蓝吸附值为150 mg/g,微孔率达88.3%。但是竹炭存在强度低、密度轻的缺点,限制了制备的竹活性炭产品在气相吸附、催化等领域的应用。同时竹加工剩余物热解过程产生的液体副产物中含有大量的焦油废弃物,其主要由多环芳烃、酚类、其他芳香族、含氧及非芳香有机物组成,组分的复杂性导致了竹焦油难以得到高值化、规模化的利用。目前,通过黏结剂成型、活化的方法,可以提高竹活性炭的强度和密度,但是需要外加煤焦油、沥青等黏结剂,这不仅提高了生产成本和碳排放,同时制备得到的竹质成型活性炭孔隙结构较差、吸附性能不高。

鉴于此,中国林业科学研究院林产化学工业研究所,徐茹婷等首先对竹焦油进行高分子化改性,并以改性后的竹焦油作为黏结剂,将竹气化的副产物炭成型、热解交联、水蒸气活化制备竹质成型活性炭,考察了改性焦油添加量、水蒸气活化温度、活化时间等工艺条件对竹质成型活性炭孔隙形成及液相、气相吸附性能的影响,以期为竹加工剩余物热解气化产业的全值化、高值化和负碳利用提供理论和技术支撑。

1 材料与方法

1.1 原料、试剂与仪器

毛竹炭和焦油,由浙江佶竹生物科技有限公司提供,竹炭组成为水分4. 94%、灰分2. 94%、挥发分9.58%、固定碳82.54%,其中含碳元素83.97%、氢元素2.11%、氧元素13.33%、氮元素0.59%,粉碎至粒径w0.071mm,备用。酚醛树脂、沥青,由山西新华防化装备研究院有限公司提供。羧甲基纤维素钠(cmc)、苯酚、甲醛、盐酸、碘、亚甲基蓝、硫代硫酸钠、甲苯、四氯化碳,均为市售分析纯。

程序式升温箱式电阻炉,合肥科晶材料技术有限公司;nhz-2l捏合机,如皋市盛腾捏合机有限公司;y32-63液压机,郑州龙腾锻压机械设备有限公司;flash2000元素分析仪,美国thermo公司;tg209f1热重分析仪,德国netzsch公司;viscotekmodel 350型高温凝胶色谱仪,英国malvernpanalytical公司;is50型红外光谱仪,美国尼高力公司;asap 2460型全自动比表面积分析仪,美国micrometric公司。

1.2 竹质成型活性炭的制备

1.2.1 改性焦油的制备 取10 g羧甲基纤维素钠(cmc),在80 °c 水浴搅拌条件下配置质量分数为 2%的cmc溶液。200 g焦油经减压精馏后,与22 g苯酚、21 g37%甲醛水溶液混合,用质量分数为8% 的稀硫酸调节ph值为3 ~ 6,依次经80 °c下反应90 min、120 °c反应30 min、150 °c反应20 min后,得到改性焦油。

1.2.2 活性炭的制备 称取炭粉40 g(粒径w0.071 mm),将炭粉与一定质量的黏结剂(沥青、酚醛树脂、焦油、改性焦油)混合均匀,加入适量质量分数 2% 的 cmc 溶液调节复合物黏结状态,并移至捏合机中真空捏合 1 h。捏合后在成型机中挤出成型,随后将液压成型的柱状原料放入烘箱中烘干硬化,将样品放入高温炉在550 °c下炭化90 min后,升温至活化温度,通入蒸馏水(3 ml/min)进行水蒸气活化,制得竹质成型活性炭样品。将使用沥青、沥青 酚醛树脂、焦油、改性焦油为黏结剂所制得的活性炭分别标记为 ac1、ac2、ac3 和 ac4。

1.3 测定与表征

根据 gb/ t 17664—1999 对竹炭进行工业分析,利用元素分析仪对竹炭和焦油进行元素分析。采用热重分析仪对不同黏结剂进行热重分析,气氛为ar,升温速率为10 °c/min,升温范围20 ~ 1 000 °c。采用高温凝胶色谱仪对焦油和改性焦油进行分子质量测定,色谱柱由 2 根 i-mbl-3078 串联,以 dmf 为溶剂,流速1 ml/min,进样量200 μl。采用红外光谱仪分析黏结剂的化学组成,测试波数范围400 ~ 4 000 cm-1,扫描次数 32 次,分辨率 4 cm-1。

活性炭的强度、碘吸附值和亚甲基蓝吸附值分别按照国标 gb/ t 12496. 6—1999、gb/ t 12496. 8— 2015 和 gb/ t 12496. 10—1999 测试。根据 gb/ t 35815—2018《木质活性炭试验方法甲苯吸附率的测定》和 gb/ t 12496. 5—1999《木质活性炭试验方法四氯化碳吸附率( 活性) 的测定》对 4 种活性炭进行 测定。采用全自动比表面积分析仪,在液氮温度(77 k) 下以高纯氮(99. 9999% ) 为吸附介质,测定活性炭的n2吸附-脱附等温线,样品测试前预先在350 °c下真空脱气12 h,采用bet方程计算活性炭比表面积,孔容积由相对压力(p/p0)为0.99时的n2吸附总量决定,孔径分布根据dft理论进行计算。

2结果与分析

2.1 竹炭成型机制研究

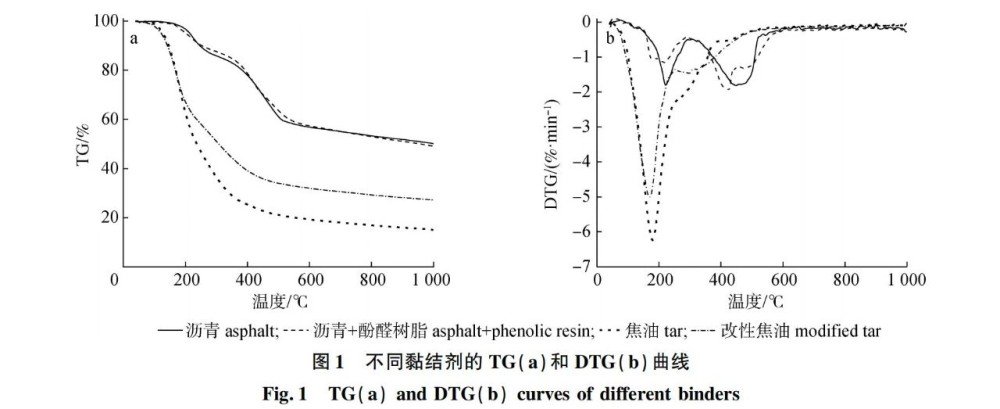

2.1.1 黏结剂热重分析 图1为不同黏结剂的tg-dtg图。由tg曲线(图1(a))可以看出,沥青和沥青 酚醛树脂的 tg 曲线相似,分解主要发生在 200 ~ 500 °c ,500 °c 后基本不再分解,1 000 °c 的残渣率分别为 50.12% 和 49.16%。焦油的热稳定性最差,在 100 °c 左右出现缓慢失重,在 150 °c 左右发生剧烈失重,温度升至 550 °c 后失重速率显著降低,1 000 °c 时残渣率仅为 15.10% ;改性焦油的热稳定性优于焦油,但同样在 150 °c 左右失重速率较高。4 种黏结剂在 550 °c 后基本不再分解,因此本研究的热解交联温度设定为 550 °c。

从dtg曲线(图1(b))可以看出,焦油和改性焦油均在 200°c左右出现最大热失重速率峰,此时分解速度最快,这可能是环烷烃、苯、苯酚等低沸点物质的挥发阶段;此外,改性焦油在 300°c左右还有一个热解峰,该阶段既有高沸点物质(如萘、酯类等物质)的挥发,也有一部分酚类、醇类发生脱水反应以及侧链断裂或羧酸类物质羧基发生分解。沥青在 250和 450°c左右分别出现明显的热解峰,沥青与酚醛树脂混合物的热解峰分别出现在200、400和500°c左右。

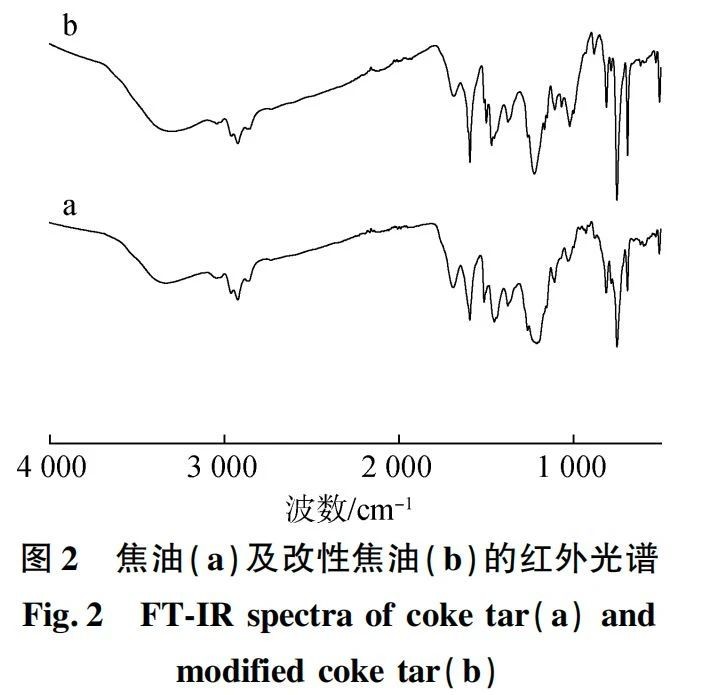

2.1.2 ft-ir 分析 图2 为焦油及改性焦油的红外光谱图。由图2 可见,焦油在 3 367 cm-1(o—h 伸缩振动),2 966和2 929 cm-1(分别为饱和脂肪烃—ch3和—ch2的不对称伸缩振动),1 513和1 593 cm-1 (苯环的共轭双键c=c骨架振动),1 453 cm-1(—ch2),1 373 cm-1(—ch3),1 219 cm-1(芳香醚键c—o—c 的不对称伸缩振动),1 107 cm-1( 脂链醚键 c—o—c 的伸缩振动)和 692 ~ 814 cm-1 ( 芳香环取代的 c—h 面外弯 曲振动)处均有特征峰。而改性焦油在 1 595 cm-1(苯环的共轭双键c=c骨架振动)和1 100 cm-1(脂链醚键c—o—c 的伸缩振动)处的特征峰强度增强,可推测改性焦油中的芳环物质增加,这与元素分析改性焦油中的 n ( h ) / n( c )减小结果一致,说明焦油与苯酚和甲醛发生了芳香化交联反应。

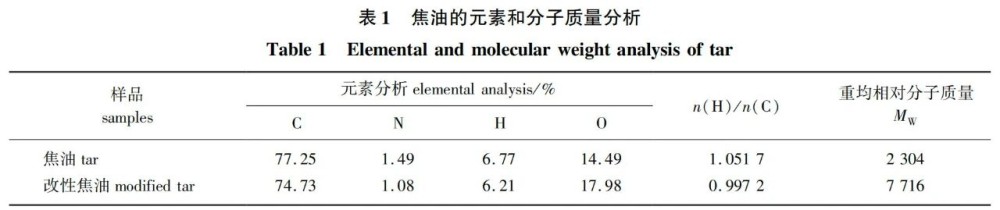

2.1.3 元素分析 焦油改性前后的元素分析结果见表 1。由 表 1 可以看出,改性焦油中 c、n、h 的质量分数减小,且改性焦油中的n ( h ) / n( c )也减小,说明改性过程使得焦油重质化,改性焦油中稠环芳烃结构(芳烃的缩聚结构)的含量增加。

2.1.4 高温凝胶色谱分析 根据高温凝胶色谱分析可知,改性焦油的重均相对分子质量提高了 2 倍以上( 表 1)。这与元素分析结果一致,说明改性工艺成功将甲醛、苯酚与焦油聚合,提高了焦油中高缩合度分子的含量。

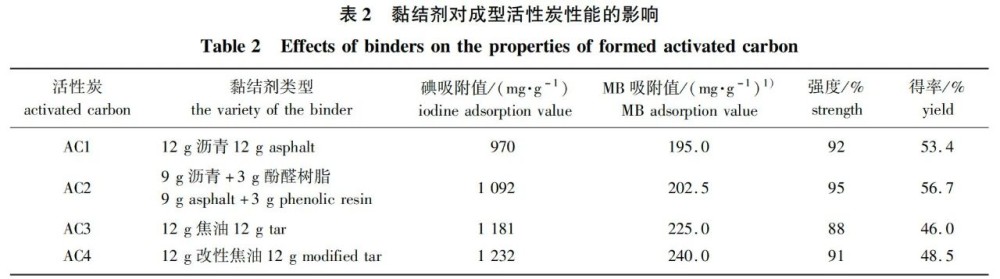

2.1.5 黏结剂种类对成型活性炭性能的影响 在炭化温度550 °c、炭化时间90 min、活化温度850 °c 和活化时间 80 min 的条件下,分别研究了沥青、沥青 酚醛树脂、焦油、改性焦油作为黏结剂对活性炭得率、成型强度及液相吸附性能的影响,结果见表2。

由表2可知,使用沥青 酚醛树脂时,制备的成型活性炭的吸附性能、强度和得率均高于使用沥青为黏结剂所制得的活性炭,说明使用大分子有机物作为黏结剂,有利于形成高强度、孔隙优良的成型活性炭。与沥青 酚醛树脂相比,焦油作为黏结剂制备的成型活性炭的液相吸附性能得到了一定的提升,但强度和得率却显著降低。而改性焦油作为黏结剂制备的活性炭,相比于未改性焦油,其吸附性能、强度和得率均得到进一步提升。

沥青多为环状化合物,当其作为黏结剂时,较高的热稳定性使其在热解交联温度(550°c)下可以保留较多的炭化物交联结构,增加炭粉颗粒间的结合力,使制得的活性炭强度较高,可达 92%。但沥青在低温捏合、液压黏结炭粉的过程中,会发生软化至近似液态,从而浸入并堵塞竹炭的孔隙,因此,制得成型活性炭的吸附性能较差,碘吸附值和亚甲基蓝吸附值仅为970和195mg/g。酚醛树脂具有复杂的三维立体网状结构,热稳定性好,当沥青 酚醛树脂作为黏结剂时,酚醛树脂大分子较难进入竹炭的微孔道中,减弱了对制得的成型活性炭孔道的堵塞,且加强了对炭颗粒间的黏结效果,同时较高的热稳定性可以保证热解过程中发生交联作用,因而制得的成型活性炭具有更优的强度和吸附性能,碘吸附值和亚甲基蓝吸附值分别提高至1 092和202.5mg/g,强度提升至95%。当焦油作为黏结剂时,在热解交联和活化过程中大部分碳会流失,可减弱对竹炭孔道的堵塞,释放出活性炭的孔隙结构,所以制得成型活性炭的吸附性能较好,碘吸附值和亚甲基蓝吸附值分别提高至1 181和225mg/g,但对炭颗粒间较弱的交联作用导致活性炭的强度较差,仅为88%。而结合热重分析和高温凝胶色谱分析可知,与焦油相比,改性焦油的热稳定性和分子质量有所提高,所以当改性焦油作为黏结剂时,较难进入竹炭的微纳米孔道,主要聚集在竹炭的外表面,可更好地发挥黏结和热解交联作用,进而提高了成型活性炭的强度和得率,同时不会造成对活性炭孔道的堵塞,因此制备所得成型活性炭的碘吸附值和亚甲基蓝吸附值进一步提高至1 232和240mg/g。

2.2 成型活性炭的制备工艺优化

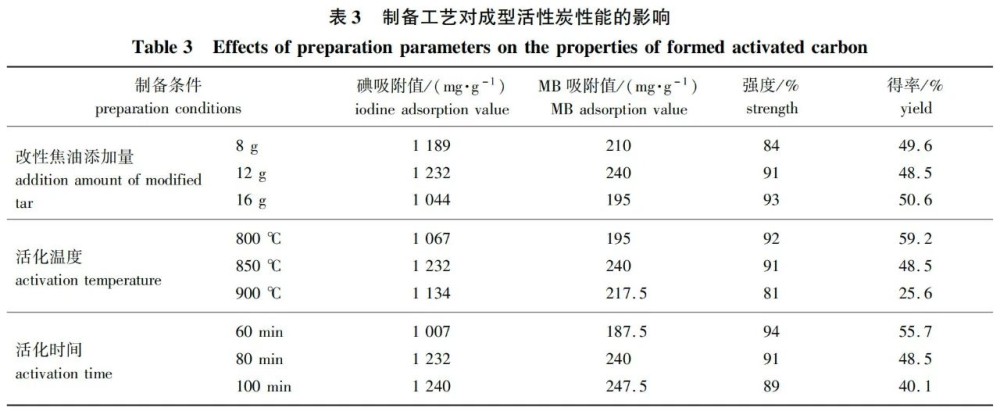

2.2.1 改性焦油添加量 黏结剂用量对成型活性炭的性能影响显著,因此,在炭化温度550 °c、炭化时间90 min、活化温度850 °c和活化时间80 min的条件下,研究了添加8、12和16 g改性焦油对活性炭性能的影响,结果见表3。由表3可知,随着改性焦油添加量的增加,活性炭的强度逐渐提高,而碘吸附值和亚甲基蓝吸附值均先增加后降低,这是因为当黏结剂添加量过大时,炭粉被交联剂包裹,会对活性炭 孔道的孔口造成过度堵塞,使活性炭的吸附性能降低。当改性焦油添加量为12 g时,制备所得活性炭的碘吸附值和亚甲基蓝吸附值达到最大,分别为1 232和240 mg/g,强度可达91%,得率为48.5% ,因此改性焦油添加量优选为 12 g。

2.2.2 活化温度 在改性焦油添加量为12 g、炭化温度550 °c、炭化时间90 min和活化时间80 min的条件下,研究了活化温度对活性炭性能的影响,结果见表3。由表可知,随着活化温度的升高,活性炭的碘吸附值和亚甲基蓝吸附值先增加后降低,而强度和得率逐渐降低。这是因为活化温度的提高可加快水蒸气的活化反应速率,生成大量的微孔和中孔,提高活性炭的吸附性能;但当活化温度过高时,得率和 强度会大大下降,吸附性能也有所降低,这是因为过高的活化温度造成炭的过度烧失及部分孔隙的坍塌。当活化温度为850 °c时,碘吸附值和亚甲基蓝吸附值分别为1 232和240 mg/g,强度为91%,得率为48.5%,因此活化温度优选为850 °c。

2.2.3 活化时间 在改性焦油添加量为12 g、炭化温度550 °c、炭化时间90 min和活化温度850 °c的条件下,研究了活化时间对活性炭性能的影响,结果见表 3。由表可知,随着活化时间的延长,碘吸附值和亚甲基蓝吸附值增加,强度和得率逐渐降低。这是因为水蒸气活化是按照造孔-扩孔的顺序进行,首先在炭化料的内部形成大量的微孔,碳微晶之间的微孔被打开,使得活性炭的吸附性能增强;但随着活化时间的进一步延长,使得微孔变大甚至塌陷,加大了炭的烧蚀率,导致活性炭强度和得率下降。当活化时间为 80 min 时,制备所得活性炭的吸附性能和强度较好,碘吸附值和亚甲基蓝吸附值分别为1 232和240 mg/g,强度为91%,优于应伟军等制备所得活性炭的吸附性能,因此活化时间优选为 80 min。

2.3 活性炭孔结构表征

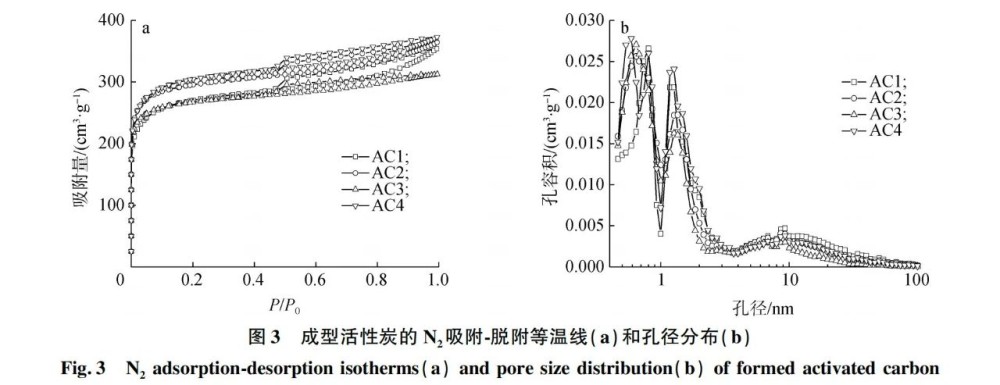

选取2.1.5节不同黏结剂制备的活性炭进行孔结构分析,n2吸附-脱附等温线及孔径分布图见图3。根据 iupac 分类,图 3(a) 的吸附-脱附等温线均为 iv 型等温线。在低压段( p/ p0 < 0. 1),氮气吸附量急剧增加,发生单分子吸附,说明样品中含有大量的微孔;随着相对压力的逐渐升高,吸附量增加越来越慢,且脱附曲线存在一定滞后现象,活性炭表现出中孔特性,滞后环为 h4 型,说明活性炭样品的孔道多为狭缝孔。在同一相对压力下,活性炭ac4的n2吸附量高于ac1、ac2和ac3,表明使用改性焦油成型的活性炭孔结构更发达,比表面积也更大。

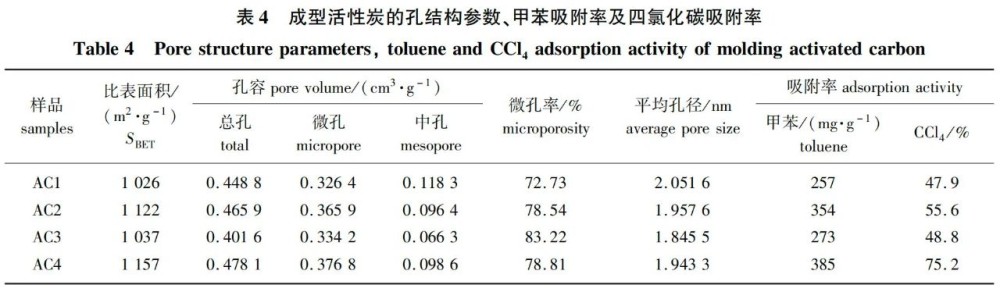

采用 dft 计算活性炭孔径分布,如图 3(b) 所示,4 种活性炭的孔结构参数见表 4。由表可以看出,活性炭样品的孔径分布在 10 nm 以下,以微孔为主,其中 ac1、ac2、ac3、ac4 的比表面积分别为 1 026、 1 122、 1 037 和 1 157 m2 / g,其微孔容积分别为 0. 326 4、 0. 365 9、 0. 334 2 和 0. 376 8 cm3 / g,ac4 的比表面积、总孔容积、微孔孔容均最大,显著高于以焦油为黏结剂制备的成型活性炭 ac3,也优于吴奥使用竹炭直接活化制备活性炭的比表面积,再次验证了使用改性焦油作为黏结剂制备成型活性炭的优异性。

2.4 对甲苯、四氯化碳气体动态吸附性能

4种活性炭对甲苯、四氯化碳的吸附率结果见表4。由表4可知,甲苯吸附率、四氯化碳吸附率的变化与碘吸附值和亚甲基蓝吸附值的变化(表2)类似,随着活性炭孔结构的不断发展以及碘吸附值、亚甲基蓝吸附值的不断提高,活性炭对甲苯和四氯化碳的吸附率不断增加。但ac2和ac3相比,ac2的碘吸附值和亚甲基蓝吸附值明显低于ac3,但ac2的甲苯吸附率和四氯化碳吸附率却高于ac3,说明碘吸附值和亚甲基蓝吸附值不能完全作为评价甲苯吸附率和四氯化碳吸附率的依据。此外,通过分析表4数据可知,微孔的发达程度与甲苯吸附率和四氯化碳吸附率密切相关,微孔容积越大,越有利于活性炭对甲苯和四氯化碳的吸附。

3 结 论

3.1 以毛竹炭为原料,将经过高分子化改性后的竹焦油为黏结剂,经液压成型、热解交联、水蒸气活化制备竹质成型活性炭,分析了不同黏结剂的成型机制,考察了不同活化工艺对活性炭性能的影响。结果表明:通过芳香化改性后的焦油黏结剂,具有更高的相对分子质量和稳定性,在黏结、液压成型时,较难进入竹炭内部的微纳米孔道,主要分散在竹炭外表面,可更好地发挥黏结和热解交联作用,同时不会对活性炭的孔道造成堵塞,进而提高所制备成型活性炭的强度和得率。

3.2 在40 g竹炭粉中,加入改性焦油12 g,在炭化温度550 °c、炭化时间90 min、活化温度850 °c和活化时间80 min的条件下,制备所得竹质成型活性炭的性能最优,其碘吸附值和亚甲基蓝吸附值分别为 1 232 和 240 mg/g,强度为 91%,得率为 48.5%。

3.3 孔结构分析和气体动态吸附性能测试结果表明:优化条件下制备的竹质成型活性炭的比表面积和总孔容积分别为1 157 m2/g和0.478 1 cm3/g,甲苯和四氯化碳吸附率分别为385 mg/g和75.2%,微孔的发达程度与甲苯吸附率和四氯化碳吸附率密切相关,微孔容积越大,越有利于活性炭对甲苯和四氯化碳的吸附。

引文格式:徐茹婷, 马名哲, 应浩, 孙昊, 金彦任, 赵婷. 竹热解气化副产物改性制备高性能成型活性炭及其表征[j]. 林产化学与工业, 2023, 43(4): 1-8.