原位掺氮自成型颗粒活性炭

技术目标

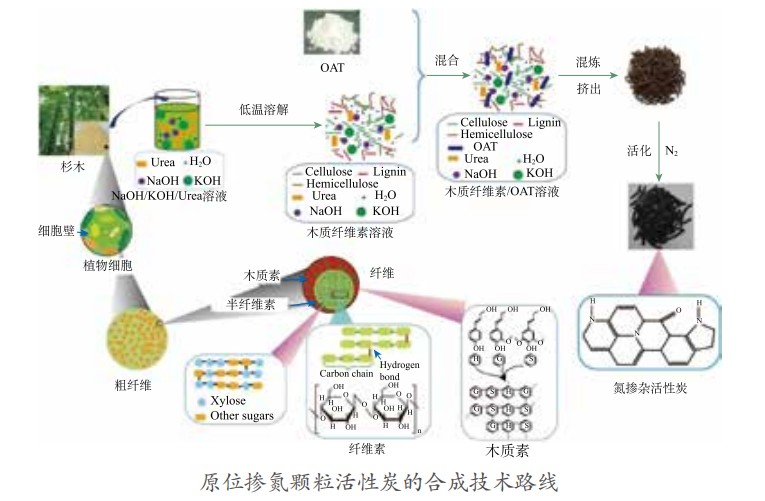

为了达到降低生产成本、减少生产过程中次生污染、提高活性炭性能的目标,新的成型活性炭生产制备方法开发已成为目前的研究热点。基于碱/尿素体系溶解纤维素分子处理,以富含纤维素的人工林剩余物为原料,采用碱/尿素体系对人工林剩余物中的纤维素进行溶解,加入含氮化合物、氮磷化合物,进而制备自成型颗粒活性炭。在溶解过程中,富氮有机化合物渗入木质材料的内部,与木质材料中的芳香烃基、脂肪烃基和羟甲基等基团产生交联反应,有利于在活性炭材料表面原位形成稳定的氮结构,提高活性炭产品的氮掺杂量。同时在碱的活化作用下,热处理过程中木质材料与交联化合物形成活性炭的骨架结构,有利于提高活性炭产品的比表面积,进而制得高吸附性能、高颗粒强度和高掺杂的原位掺杂颗粒活性炭产品。原位掺杂颗粒活性炭可作为无金属催化剂及其载体用于替代负载重金属催化剂,具有降低成本与减少污染的重要意义。

主要特征与技术指标

以杉木屑为原料,通过碱/尿素溶解体系,利用木质原料中纤维素溶解产生塑化与粘结功能的特性,同时以体系中的碱为活化剂、尿素为氮源,制备高吸附性的原位氮掺杂自成型颗粒活性炭。所制备的原位掺氮颗粒活性炭的过氧化氢分解率、强度和氮含量分别为97.8%、99.6%和6.4%。优良的过氧化氢分解率和耐磨强度使其可作为无金属催化剂及其载体用于替代负载重金属催化剂,可降低成本,减少污染,同时原位掺杂颗粒活性炭可用于新型吸附剂、储能材料和电极材料等领域,具有良好的应用推广前景和经济、社会效益。

社会经济效益和市场前景

高吸附性和高强度的原位掺氮自成型颗粒活性炭,可作为无贵金属的炭催化剂替代传统负载重金属型催化剂,用于草甘膦催化领域,有利于降低生产成本,减少重金属污染,具有重要的经济、社会效益。应用该技术进行原位氮掺杂颗粒活性炭生产,成本约为9 600元/t,每吨售价25 000元,按年产1 000t计,年销售额可达2 500万元,年利润可达1 540万元,具有可观的经济效益。

成果来源:

“人工林剩余物资源化利用技术研究”项目

联系单位:

福建农林大学

通信地址:

福建省福州市仓山区上下店路 15 号

邮编:350002

联系人:林冠烽

电话:13696874352

电子邮件:guanfeng002@sina.com

更多信息参见 :

https://kyy.fafu.edu.cn/main.htm